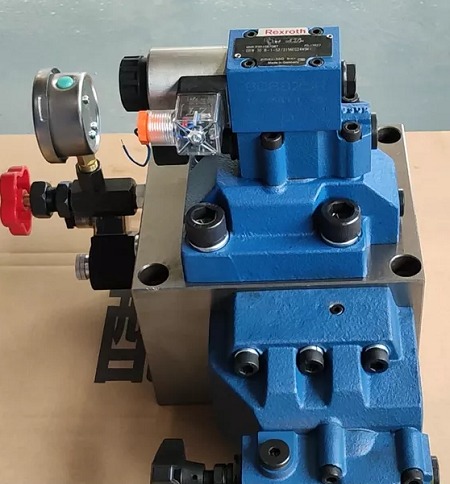

İmalat sanayiinin gelişmesiyle birlikte, hidrolik kesme makinesinin geliştirilmesi, makine imalat sanayisinin giderek daha fazla dayanak noktası haline geldi, ancak bunlarla nasıl başa çıkılacağına bağlı olarak fiili operasyonda da bazı sorunlar var.

Hidrolik kesme makinesinin yaygın arızaları

Hata 1: Yağ pompası çok gürültülü

Dışlama yöntemi

1. Yağ pompasının yağ emme direnci çok büyük, yağ emme borusunu kontrol edin ve tıkanıklığı giderin.

2. Yağ numarası çok düşük, hidrolik yağı daha yüksek bir yağ numarası ile değiştirin.

3. Yağ viskozitesi çok yüksek, çalışma yağını değiştirin.

4. Pompa milinin uç yüzü ile motor mili arasındaki boşluk küçüktür, mil ucu boşluğunu ayarlayın.

Hata 2: Yağ sıcaklığı çok yüksek

Dışlama yöntemi

1. Yağ pompasının iç sızıntısı çok büyük. Yağ pompasını kontrol edin.

2. Yağ pompasının yağ dönüş borusu tıkalı veya tıkalı değil. Yağ viskozitesi, yağ dönüş borusunu onarmak, yağ viskozitesini değiştirmek veya azaltmak için çok yüksek.

3. Yağ pompası hasarlı, yenisiyle değiştirin.

Hata 3: Hava tahliye valfinde sızıntı

Dışlama yöntemi:

1. Tahliye valfinin konik yüzeyinin sıkı sızdırmazlığının sökülmesi ve kontrol edilmesi.

2. Hava tahliye valfini onarın veya değiştirin.

Hata 4: Orifis tıkalı ve sistemde ana basınç tahliye valfi arızası yok

Dışlama yöntemi:

Taşma valfini temizleme, taşlama, hata ayıklama, kontrol etme, onarma veya değiştirme.

Yağ sisteminin bakımı

1. Hidrolik kesme makinesinin yağ sıcaklığı çok yüksek ve pompanın iç sızıntısı artıyor ve akış hızı yeterli değil. Yağ sıcaklığını düşürmeye çalışın.

2. Hidrolik sac hidrolik kesme makinesi, sistemdeki diğer hidrolik bileşenler nedeniyle pompanın yetersiz çıkış akışıyla karıştırılması nedeniyle büyük sızıntıya neden oldu. Sadece pompa değil, nedenleri analiz edilerek ayrı ayrı ele alınabilir.

Özel dikkat: Pompadaki büyük sızıntı nedeniyle pompa çıkışının yetersiz olduğuna karar verme yöntemi, pompa tahliye borusunu sökmek, tahliye hacminin ve tahliye basıncının büyük olup olmadığını görsel olarak gözlemlemek ve ardından inceleme ve onarım için pompayı sökmek olabilir. onaylandıktan sonra, piston pompasının çıkarılması ve onarılması kolay olmadığı için.

3. Hidrolik kesme makinesinin pistonu ile silindir deliği arasındaki kayan eşleşme yüzeyi, oluk boyunca bir eksenel olarak aşınır veya gerilir, bu da piston ile silindir deliği arasındaki geçme boşluğunu arttırır ve basınçlı yağın sızmasına neden olur. bu boşluktan pompalayın. İç boşluk (tahliye borusundan çıkan kurşun) iç sızıntıyı artırır ve yetersiz çıkış akışına neden olur. Pistonun dış kenarını galvanizleyerek, pistonu değiştirerek veya piston ile silindir gövdesini araştırıp eşleştirerek, ikisi arasındaki geçme aralığının belirtilen aralıkta olmasını sağlamak için tamir edilebilir.

4. Hidrolik kesme makinesi için, değişken eksenel dalgıç pompalar (hafif dalgıç pompalar dahil) için birçok olasılık vardır: basınç çok yüksek değilse ve çıkış akışı yeterli değilse, bunun nedeni çoğunlukla iç sürtünme ve diğer nedenlerden dolayıdır. değişken mekanizma ulaşamaz. Aşırı konum, eğik plakanın sapma açısının çok küçük olmasına neden olur; basınç yüksek olduğunda, ayar hatalarından kaynaklanabilir. Bu sırada, değişken piston ve değişken kafa, serbestçe hareket etmelerini sağlamak ve ayar hatasını düzeltmek için ayarlanabilir veya yeniden monte edilebilir.

5. Hidrolik kesme makinesi sökme ve onarımdan sonra tekrar monte edildiğinde, yağ dağıtım plakasının iki deliği, pompa kapağına takılan konumlandırma pimleri ile hizalanır, böylece karşılıklı olarak direnç gösterirler ve yağ dağıtım plakası ve silindir gövdesi olamaz birbirine takılarak, yüksek ve düşük basınçlı yağın birbiriyle iletişim kurmasına neden olur, yağ alamaz. Montaj sırasında yönü arayın ve pim deliklerini, konumlandırma pimi pompa kapağına ve ardından yağ dağıtım plakasına tamamen girecek şekilde hizalayın; ayrıca konumlandırma pimi çok uzun ve tam oturmuyor.

6. Sıkma vidası sıkılmazsa, silindir bloğu silindir gövdesinin radyal kuvvetiyle eğrilir, silindir bloğu ile yağ dağıtım plakası arasında bir kalıp boşluğu oluşur, iç sızıntı artar ve çıkış akışı yetersizdir. , bu nedenle sıkma vidası kademeli olarak çapraz olarak sıkılmalıdır.