Paslanmaz çelik lavabonun üretim sürecini kısaca tanıtın. Paslanmaz çelik eviye üretimi genellikle hammadde seçimi, üretim süreçleri, yüzey işleme vb. aşamaları içerir. Genellikle hammadde seçimi ve üretim ve işleme süreçleri en önemli olan bu üç adım gereklidir.

Hammadde seçimi

Şu anda, yerli paslanmaz çelik evye üreticileri tarafından yaygın olarak kullanılan paslanmaz çelik malzemeler, evye üretimi için en uygun olan 0.8-1.0 mm kalınlığında paslanmaz çelik levhalardır. Plaka çok ince ise, lavabonun hizmet ömrünü ve gücünü etkiler. Plaka çok kalınsa, yıkanan sofra takımlarına zarar vermek kolaydır.

Üretim süreci

Paslanmaz çelik lavabolar için iki ana işlem süreci vardır: kaynak ve tek seferlik şekillendirme.

1. Kaynak yöntemi

Kaynak yöntemi, oluk yüzeyini ve oluk gövdesini ayrı ayrı delmek ve ardından ikisini kaynakla bağlamak ve kaynak yüzeyini doldurmak ve cilalamaktır. Genellikle ön görünümde kaynak izi yoktur. Bu üretim ve işleme yöntemi, işlem açısından basittir ve küçük zımba pres ekipmanı ve basit kalıplarla elde edilebilir. Genellikle 0,5-0,7 mm paslanmaz çelik plakalar kullanılır. Bu işleme yöntemi, üretim sürecinde daha az kayba sahiptir ve maliyeti nispeten düşüktür. Dolayısıyla bu yöntemle üretilen paslanmaz çelik eviyenin fiyatı nispeten düşüktür. Artık normal bir üreticiden ürün olduğu sürece, kaynak işlemi sayısal kontrollü dalga direnci kaynağı ile kaynak yapılır ve kaliteye geçilir. İki yol var:

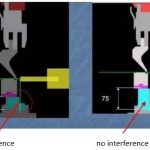

1) Birincisi, havuz ve panelin çevre kaynağı, ayrıca dikiş kaynağı (alt kaynak) olarak da adlandırılır.

Avantajı, güzel görünümüdür. Sıkı işlemden sonra kaynak bulmak kolay değildir ve lavabonun yüzeyi düz ve pürüzsüzdür. Dezavantajı, bazı tüketicilerin sağlamlığından şüphe duymasıdır. Aslında mevcut kaynak teknolojisi esas olarak ark altı kaynağı ve en gelişmiş sayısal kontrollü direnç kaynağını içerir ve kalite geçti. Bu kaynak yönteminin dezavantajı, çok fazla malzeme tüketmesi ve iki çelik levhayı delmek zorunda olmasıdır.

2) Diğeri ise alın kaynağı olarak da adlandırılan iki tekli havzanın tek bir kaynağa alınmasıdır.

Avantajı, lavabo ve panelin güçlü ve dayanıklı olan bütünleşik olarak gerilmesi ve şekillendirilmesidir. Dezavantajı, kaynak izlerinin görülmesinin kolay olması ve düzlüğün biraz daha kötü olmasıdır. Aslında, bazı sözde tek adımlı çift tanklı lavabolar, tek parça malzemeden değil, iki tek lavabo ile özel olarak kaynaklanmıştır. Satın aldığınızda, lehim bağlantısının arkadan da görülebilen iki lavabonun ortasında olmasına dikkat edebilirsiniz. Bir tabak iki lavaboya delinir. Dünyada böyle bir teknoloji yok. Alın kaynaklı tencere için yapılması en zor olan şey tencerenin düz yüzeyini sağlamaktır. Eğer garanti edilebilirse, o zaman gerçekten en iyi yoldur. Genel esneme ile aynı malzemeyi kullandığından, yapışık esnemenin esneme problemini de çözebilir.

Eviyenin kaynak kalitesi, eviyenin ömrünü etkileyen en kritik faktördür. İyi kaynak, paslanmayı ve lehim sökmeyi önleyebilir. Kaynak düzgün, pürüzsüz, sıkı olmalı, yanlış kaynak, pas lekesi ve çapak içermemelidir. Derinliği 18 cm'yi geçen tüm çift lavabolar kaynaklıdır. Çift lavabo tankı aynı anda 18 cm'den daha fazla gerildiğinden (tankın derinliği, tankın toplam yüksekliği ve tankın kenarı değil), işleme teknolojisinin sınır derinliğidir.

2. Tek seferlik entegre germe yöntemi (esas olarak tek oluk için kullanılır)

Paslanmaz çelik lavaboları işlemeye yönelik bu yöntem, nispeten yüksek işleme ekipmanı ve kalıplar gerektiren bütün bir malzeme tabakasından yapılır. Tek seferlik şekillendirme, sacın yüksek kalite ve sünekliğini gerektirdiğinden, genellikle 0,8-1 mm kalınlığında paslanmaz çelik sac ile delinir. Entegre kalıplar ve ithal zımba pres ekipmanı kullanın. Tek adımda kalıplama yönteminin üretiminde sac kenarının büyük kesme kaybı ve kalıp ve ekipmana yapılan yüksek yatırım nedeniyle maliyet yüksektir. Bu nedenle bu yöntemle üretilen paslanmaz çelik lavabo daha pahalıdır.

Tek seferlik kalıplama üretim süreci çok popülerdir ve üretim süreci zordur. Bu tür üretim teknolojisi çok talepkardır ve tek parça şekillendirme işlemi, yüksek çelik levha malzeme gerektiren özellikle önemli bir işlemdir. Kaynağın çeşitli kimyasal sıvıların (deterjan, paslanmaz çelik temizleyici vb.) korozyonuna dayanamayacağı lavabo gövdesinin kaynağından kaynaklanan sızıntı problemini çözmüştür. Ancak bir tabağı lavaboya yıkamanın birçok kusuru vardır, örneğin:

1) Oluşturulan lavabonun toplam kalınlığı düzensizdir, nispeten incedir, çoğunlukla yaklaşık 0,7 mm'dir. Bu teknoloji şu anda üstesinden gelinmemiştir, lavabonun tabanı çok incedir ve daha iyi lavabo kalınlığı 0.8-1.0 mm olmalıdır.

2) Lavabo çok derin olamaz. Çok derin olduğu için, lavabonun duvarı çok ince ve kırık olacaktır ve çok sığ su, kullanımı zahmetli olan kolayca dışarı sıçrayacaktır.

3) Gerdirme suyu depoları genellikle, genellikle 1200 derecenin üzerindeki bir sıcaklıkta, yüksek sıcaklıkta tavlama gerektirir. Böyle bir işlemden sonra, su tankının sertliği doğal olarak zayıflar ve su tankının sertliği kesinlikle tehlikeye girer.

4) Kenar işleme açısından, genel olarak gerilmiş havza genellikle tek katmanlı flanşlıdır. Bir yandan montaj işçisinin elini kesmek çok mümkün. En önemli şey, "takviye nervürü" olmaması ve ağırlığının yeterince iyi olmamasıdır. Aynı zamanda, sızdırmazlık suyunun etkisini elde etmek zordur.

5) Genel streç panelin düz olması zordur.

6) Maliyet çok yüksek. Malzemeler ve işlemler için son derece yüksek gereksinimler nedeniyle, tek bir havzanın maliyeti neredeyse artar.

Tek seferlik şekillendirme lavabosunun avantajı, malzemenin kaynaklı havzanınkinden daha iyi olması, işlemin karmaşık olması ve işlemenin zor olmasıdır. Lavabonun kaynak işlemi basittir ve plaka bir kerede iyi oluşturulmamıştır, ancak nispi fiyat biraz daha ucuzdur ve alt plakanın kalınlığı da bir kerelik şekillendirmeden daha kalındır. Basitçe söylemek gerekirse, kaynaklı bir lavabo ile tek parça bir lavabo arasında kullanım farkı yoktur. Ancak proses nedenlerinden dolayı entegre paslanmaz çelik lavabo çok derin yapılamaz ve su sıçraması sorunu vardır. Entegre lavabonun en belirgin avantajı, lavabonun kaynak boşluğunun çeşitli kimyasal sıvılar (deterjanlar, paslanmaz çelik temizleyiciler vb.) Ancak bu avantajın, garanti süresinin uzun olması nedeniyle artık hiçbir avantajı kalmamaktadır.

Yüzey işleme

Paslanmaz çelik evyeler için şu anda dört tip yüzey işleme işlemi vardır: Biri buzlu (fırçalı), diğeri kumlama (mat inci gümüşü yüzey), üçüncüsü cilalama (ayna) ve dördüncüsü kabartma.

1. Buzlanma (tel çekme)

Şu anda, paslanmaz çelik lavabo işleme endüstrisinde en yaygın olarak kullanılan yüzey işleme prosesi, buzlanmadır (tel çekme). Bazı üreticiler buzlanma işlemini oldukça basit yapar ve maliyeti de düşüktür. Parlatmak için sadece taşlama çarkını kullanın. Bu tür müşterilerin malzemenin yüzeyinde çok yüksek gereksinimleri yoktur. Birkaç kez cilalandıktan sonra küçük bir yüzey hatası giderilir.

Şu anda, Wuxi ve Zhejiang'daki bazı paslanmaz çelik dağıtım birimleri, paslanmaz çelik lavabo işleme işletmeleri için eşiği yükselten tam rulo yağ öğütme ekipmanını tanıttı. Ürünün yüzey kalitesine daha fazla dikkat edilmesi gerekiyor. Tabii ki, tüm silindirin yağla öğütülmesi, müşterinin istediği yüzey işleme stili, doku yönü vb. dahil olmak üzere malzemenin yüzey kalitesinin bir testidir. Bu işlemde görülmesi kolay kusurlar süreç, renk farkı bandı, titreşim modeli ve işleme sırasında bandın kapanması veya değişmesinden kaynaklanan desenin girintisi ve derinliğidir.

2. Kumlama (mat inci gümüşü yüzey)

Paslanmaz çelik lavabonun kumlama sonrası etkisi inci mattır. Avantajı, yağa yapışmaması ve çok güzel olmasıdır. Bu yüzey işleme süreci Avrupa'da çok popüler ve modadır. Bazı ev aletlerinin yüzey işlemlerinde, neredeyse tüm ihracat üreticileri bu işleme tarzını benimsemektedir. Kumlama esas olarak bilyeli kumlama cam boncuklarını ve ardından kimyasal yüzey işlemlerini kullanır.

3. Parlatma (ayna)

Parlatma (ayna) ilk zamanlarda yaygın olarak kullanılan bir yüzey işleme şeklidir. Bununla birlikte, ister başlangıçta manuel cilalamaya, ister daha sonra mekanik cilalamaya dayansın, pürüzsüz ve yansıtıcı bir yüzey arayışıydı. Yüzey ne kadar düz olursa, yansıma derecesi o kadar yüksek olur. Parlatma, malzemenin kendisi için yüksek gereksinimlere sahiptir ve işleme sırasında yüzey kalitesinin kontrol edilmesi zordur ve aynı zamanda çizilmesi en kolay olanıdır. Ve uzun bir süre sonra, ayna etkisi gitti.

4. Kabartma

Kabartmalı stil kabartmalı malzemeden yapılmıştır. Yerli çelik fabrikalarında bu malzemenin stoğu yoktur ve bu malzemenin üretim teknolojisi tüm çelik fabrikalarında mevcut değildir, bu nedenle maliyeti nispeten yüksektir. Kabartmalı malzeme aşınmaya karşı çok dayanıklıdır. Şahsen, bu malzemenin popülaritesi diğer yüzey işlemli malzemeler kadar popüler olabilirse, pazar tarafından da tanınacağını düşünüyorum.

Paslanmaz çelik lavabonun özel şekillendirme süreci

1. Streç şekillendirme

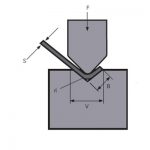

1) Makine: Plakayı germek için genellikle daha büyük tonajlı bir hidrolik pres (200T) veya daha fazlasını kullanın.

2) Kalıp: Açı çok düz olmamalı, genellikle doğrudan φ10'un üzerinde olmalı, yapı makul olmalıdır.

3) Malzeme: Genel olarak, plakanın kalınlığının 0,8-1,0 mm arasında olması gerekir. Bu aralığı aşarsa, 500T hidrolik pres bile zayıf olacaktır.

4) Isıl işlem: Genel olarak gerilmiş su deposu, germeden sonra iç gerilimi ortadan kaldırmak için genellikle 1200 derecenin üzerindeki bir sıcaklıkta yüksek sıcaklıkta tavlama işlemine ihtiyaç duyar.

5) Yüzey işleme: tel çekme, cilalama, cilalama (genellikle pürüzsüz).

6) İşlem: Çekme yağı kalıba eklendikten sonra, plaka düzgün bir şekilde gerilebilir, şekillendirildikten sonra tavlama işlemi ve yüzey işlemi yapılabilir.

2. Elle kalıplama

1) Makine: genellikle abkant pres bükme makinesi, şekillendirme için hidrolik pres ve kaynak için argon ark kaynak makinesi kullanın.

2) Armatürler: bükme aparatları, hidrolik pres kalıpları.

3) Malzeme: İşlem bükmeyi benimsediğinden, levhanın kalınlığı sınırlı değildir ve genellikle ekonomiye göre makul bir kalınlık benimsenir.

4) Kaynak: Malzemenin kalınlığına göre farklı kaynak akımları seçilebilir, örneğin 1.2mm için 220A altındaki kaynak akımı kullanılır.

5) Yüzey işleme: tel çekme, cilalama, cilalama (genellikle pürüzsüz).

6) İşlem: Genellikle önce sac bükülüp şekillendirilir, ardından yan dikişler origami kutusu gibi kaynatılır ve son olarak yüzey işlemi yapılır.