Abkant pres bükme makinesi esas olarak plakanın düz çizgi bükülmesini gerçekleştirir. Basit kalıplar ve proses ekipmanları kullanılarak metal levha belirli bir geometrik şekle preslenebilir ve ayrıca germe, delme, delme ve ondüle presleme ile işlenebilir. Gerçek üretimde, CNC abkant pres makinesi esas olarak metal kutuların, kutu kabukların, U-şekilli kirişlerin ve dikdörtgenlerin çeşitli geometrik şekillerinin bükülmesini gerçekleştirmek için kullanılır. İşleme, yüksek bükülme düzlüğü, diş izi yok, soyulma yok, kırışık yok, vb. avantajlara sahiptir.

CNC bükme makinesi üretim teknolojisinin sürekli gelişimi ile, yüksek konumlandırma doğruluğu, kolaylık, sıfır aktivite rahatsızlık telafisi ve işlenmiş ürünlerin iyi tutarlılığı gibi avantajları, sac metal imalat şirketlerinin çoğunluğu tarafından giderek daha fazla tercih edilmektedir. Bununla birlikte, sınırlı isteklerle, büküm makinesinden nasıl daha iyi yararlanılacağı ve işlevlerine ve avantajlarına tam anlamıyla nasıl sahip olacağı, CNC abkant büküm makinesi kullanan üreticilerin dikkat ettiği ve acilen çözmesi gereken bir sorun haline geldi. Uzun vadeli üretim ve kullanım sürecinde, Zhongrui, yardımcı aletlerin eklenmesi, mevcut kalıpların dönüştürülmesi ve sitenin esnek kullanımı yoluyla bükme makinesinin ve birikmiş deneyimin işlevlerini etkin bir şekilde genişletti. Bu makale, Zhongrui'nin CNC abkant pres makinesi DA66T'yi örnek olarak almakta ve kullanımdaki becerileri ayrıntılı olarak tanıtmaktadır.

Yardımcı takım ekle

Abkant pres makinesini esnek ve kullanımı kolay hale getirmek istiyorsanız, yardımcı aletlerin eklenmesi şarttır. Yardımcı takımların artması, sadece CNC bükme takım tezgahının işleme aralığını genişletmekle kalmaz, aynı zamanda işleme verimliliğini de artırır.

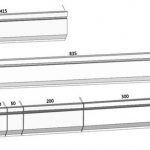

1) Geçiş plakası (hızlı kalıp için destekli orta plaka)

Bükme makinesinin açılma yüksekliği, üst ve alt çalışma tezgahları arasındaki mesafeyi ifade eder. CNC bükme makinesi DA66T daha büyük bir açılış yüksekliğine sahip olduğundan, işleme aralığını genişletmek için büyük bir açılış kullanmayı düşünün. Şekil 1'de gösterildiği gibi, orijinal geçiş plakasına başka bir geçiş plakası eklemek, parçanın yan bükme yüksekliğini (85 mm'ye kadar) artırabilir, böylece daha yüksek yan bükme kenarları ile derin işleme yapılabilir. Kendi kendine yapılan geçiş panosu, geçiş panosunun genişliğini kendi ortak parçalarınıza göre özelleştirebilir ve her iki tarafta daha yüksek bükülme kenarları olan küçük genişlikli parçaların işlenmesi için en uygun olanıdır.

2) Ön panelin köşesi

Şekil 2'de gösterildiği gibi, makinenin önü, küçük parçaları yerleştirebilen ve parça alma süresini azaltan bir köşe ile donatılmıştır. Aynı zamanda, küçük iş parçalarının işlenmesini ve toplanmasını kolaylaştırmak için küçük bir çalışma masası kurulur.

Kalıbı tam olarak kullanın

CNC abkant pres bükme makinesinin kullanımı esas olarak üst ve alt kalıplara dayanır. Kalıp sayısı azsa ve uygulama esnek değilse, takım tezgahının işleme aralığı büyük ölçüde kısıtlanacaktır. Bu nedenle, sabit koşullar altında, optimize edilmiş kombinasyon ve kısmi dönüşüm yoluyla mevcut kalıbın işlevinin nasıl en üst düzeye çıkarılacağı, her takım tezgahı kullanıcısının düşünmesi gereken bir sorundur. Aşağıdaki, CNC bükme makinesinin kalıbını değiştirerek kullandığımız genişletme işlevidir Giriş.

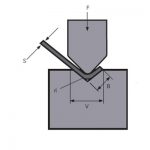

1) Üst kalıp taşlama ucu R

Üst kalıp uzun süre kullanıldığında uç aşınması düzensiz olarak değişecektir. Kalıbın yüksekliği değişir ve bükme hassasiyeti garanti edilemez. Taşlama, R ucunu düzeltme ve daha büyük V-şekilli bir oluk ile eşleştirme ile kalın plakalar katlanabilir. Bu, kalıbın kullanım ömrünü uzatır.

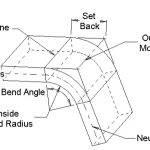

2) Tesviye elde etmek için hurda kalıpları değiştirin

Kompozit bir bükme kalıbının yokluğunda, ölü kenarın nasıl bastırılacağına ilişkin şekillendirme probleminin çözülmesi bir örnektir. Ölü kenar, iki katmanın üst üste geldiği ve genellikle takviye için kullanılan bükülmüş bir şekildir. Genel olarak, 2 mm'den büyük olan levhanın neredeyse hiç pres ölü kenarı yoktur. Ölü kenarın bir bileşik bükme kalıbı tarafından oluşturulması gerekir ve oluşturulacak ikiden fazla işleme bölünmesi gerekir.

Yaygın olarak kullanılan yöntem, Şekil 3'te gösterildiği gibi bir bileşik bükme kalıbı kullanmaktır. İlk adımda, malzeme 30°'ye katlanır ve ikinci aşamada, 30°'lik bükme açısı, ön ucuna yerleştirilir. bileşik kalıp ve malzeme ölü bir kenara katlanır. Ancak kompozit bükme kalıbımız yok, sadece 30° dar açılı bükme kalıbımız var. Kompozit bükme kalıbının ilk adımını mevcut kalıp ile tamamlayın ve ikinci adım sadece başka bir yöntem bulabilir. İkinci adımda, üst ve alt kalıpların her ikisi de düzdür. Analizden sonra mevcut çift v-oluk alt kalıbın orta kısmı düzlem parçası olarak kullanılabilir ve üst kalıp bir düzlem arar. Mevcut hurdaya ayrılmış üst kalıbı çıkarın ve bıçak kenarını düz bir stilde öğütün, böylece presin ölü kenar oluşturma problemini çözün.

Bu modifiye kalıp setini kullanarak da düzleştirilebilir. Gerçek işlemede, takım tezgahı operatörleri bazen, kenarları bükme veya eşit olmayan bükme boyutları dahil olmak üzere hatalar yaparlar. Parçanın yüzey gereksinimlerinin yüksek olmadığı durumda, parçayı hurdaya çıkarmak, sadece bükme kenarını düz bir şekilde vurmak üzücüdür. Nakavt çok zahmetlidir, ancak yukarıdaki kalıp kombinasyonu kullanılarak kolayca tesviye edilebilir. Parçalar üst ve alt kalıplara elle kolayca preslenebilir ve daha sonra parçalar CNC büküm makinesi ile düzleştirilir.

Operasyon sırasındaki beceriler

1) Bükme kalıplarının ve işleme malzemelerinin yerleştirilmesi

Planı düzenlerken, aşağıdaki faktörler dikkate alınmalıdır:

a. Aynı kalınlıktaki malzemeleri bir araya getirin;

B. Aynı modelin kalıplarını birlikte düzenleyin;

C. Benzer şekle sahip kalıplar birlikte düzenlenmiştir.

Bu, kalıp değiştirme süresini ve sıklığını azaltabilir.

2) Dar ve küçük parçaların dik açılı konumlandırılması

Bükme kısmı dar ve uzun olduğunda yerini bulmak kolay değildir. İşleme sırasında, genellikle karar sonrası konumlandırma ve bükülmüş parçanın eğilmesi kolaydır. Bu nedenle, Şekil 4'te kullanılan yöntem kullanılarak, dik açıyı sağlamak için kalıp alt kalıba yapıştırılır. Bu şekilde bükülürken parçanın eğilmesi kolay değildir.

3) Üçgen parçaların bükülmesi

Bükme kısımları büküldüğünde keskin açılı kısımların arka kurala yakın olması kolay değildir. Genel olarak, en küçük boyut L ≤10 mm hemen arka kuralı olduğunda, konumlandırma cihazı dikkate alınmalıdır. Fiili çalışmada, tasarım ve sürecin ihmal edilmesi kolaydır ve bu tür sorunlar sıklıkla ortaya çıkar. İşlenirken parçanın boyutuna göre tek parçanın bükme kalıbı ile, çift parçanın ise altlık ile hizalandığı belirlenir.

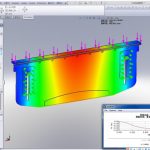

4) İnce plaka R ekleyin

Müşterilerin farklı ihtiyaçları nedeniyle, bükme kenarında gerekli olan R değeri de farklıdır. İşleme sürecinde, yüksek boyutsal doğruluk gerektirmeyen parçalar için, bükme işleminden sonra gerekli R değerinin elde edilebilmesi için R değerini artırmak için bir destek plakası kullanın. Tasarım gereksinimlerine göre, R, plaka kalınlığını seçmek ve Şekil 5'te gösterilen şekle katlamak için V ve iç R arasındaki ilişkiyi ifade eder. Kullanım sırasında, üst kalıbı sıkıştırmak için bir kelepçe kullanın. Bu yöntemin kullanımı kolaydır ve birden çok katmanda kullanılabilir.

5) Tek parça ve çoklu kalıp ayarları

Zhongrui, gösteri olarak 2 hidrolik silindirli DA66T CNC bükme makinesini kullandı. Şekil 6'da gösterilen çoklu kalıp kurulumu denendi, yani aynı modelin üst ve alt kalıpları aynı anda bölümlere monte edilir, bu da tüm parçanın birkaç bükümünün işlenmesini tamamlayabilir, kalıp kurulum süresini azaltır ve parçaların tekrar tekrar işlenmesi. Şu anda, piyasada eşit yükseklikte bükme üst kalıbı ortaya çıktı. Üst kalıbın yüksekliği tamamen üniform olup, aynı masa üzerinde farklı şekillerdeki kalıplar da kullanılabilir. Bu sayede farklı kalıpların segmental bükümünü yapmak mümkündür.

6) Tipik parçaların program kayıtları

Tipik parçalar işlendikten sonra, işleme parametreleri zaman içinde kaydedilmeli ve program, bükme makinesinin depolama alanında parça çizim numarası ile saklanmalıdır, böylece gelecekte yeniden kullanılabilir, bir dizi büyük ölçüde azaltılır. bükmeden önceki hazırlıklar. Parça adı, çizim numarası, grafik, malzeme ve bükme parametrelerinin özel ayarlarını içeren bir tablo da oluşturabilirsiniz. Tablo çelik levhalar, alüminyum levhalar ve paslanmaz çelik levhalar olarak ayrılmıştır. Her tip malzemenin kalınlığı ile ayırt edilir. Tipik parçaları bulmak için gereken süre azalacaktır. İşlem kartıyla birleştirilirse, bu çok eksiksiz bir işlem talimatıdır. Çok az deneyime sahip yeni çalışanlar bile parçaları işlemek için istemleri takip edebilir.

7) Kalıp uzunluğunun kesitlerde bükülmesi için yeterli olmaması

Yerinde işlemede, genellikle kalıbın uzunluğunun bükme kenarından daha küçük olduğu görülür. Birçok özel kalıplar sabit ürünlerin kullanımına göre belirlendiğinden, kalıbın boyunun büküm kenarından az olduğu durumlarda parçalı büküm yöntemi kullanılmaktadır. Kalıbın uzunluğunun bükme kenarına yakın olduğu durumlarda, kenarı bükme kenarına dik olacak şekilde yırtın ve ardından bükme kenarını bölümler halinde gerekli boyuta katlayın. Şekil 7a, bükülmüş parçanın sol yarısıdır ve Şekil 7b, bükülmüş parçanın sağ yarısıdır.

8) Konumlandırmak için arka dayama üzerindeki saplamayı kullanma

Bükülmüş parçanın boyutu büyük olduğunda ve konumlandırmak için arka dayama kullanıldığında, parçalar genellikle kendi ağırlığı nedeniyle batar, elle tutulan parça kısadır ve operatörün iş parçasını tutması kolay değildir. Parçaların düzlüğünü sağlamak için, parçaları elle düz bir durumda tutmak için arka kuralda bir operatör düzenlenmelidir. Bu nedenle, bu tür parçalar işlenirken 2 operatör düzenlenmelidir. Çalışmada, sırt dayamasının belirli bir boyuta indirilebildiği, sırt dayaması üzerindeki çıtçıtların konumlandırma için kullanıldığı ve parçaların sırt dayaması üzerine yatay olarak yerleştirildiği tespit edilmiştir. Bu sadece operatör sayısını azaltmakla kalmaz, aynı zamanda işleme doğruluğunu etkin bir şekilde garanti eder.

9) Derin kapalı şekil bükme

Gerçek işlemede, derin kapalı şekil bükme işlemi esnek bir şekilde kullanılabilir. Kapalı tip bir derin bükme kalıbının yokluğunda, parçalar Şekil 7'de gösterildiği gibi bükülürken, Şekil 8'de gösterilen kenetleme durumu benimsenir. Geçiş panosunu ayırın, mesafe parçanın genişliğinden biraz daha büyüktür ve boyut makul bir şekilde tahsis edilir ve bir seferde iki parça bükülebilir.

Yukarıda tanıtılan işleme yöntemleri ve teknikleri, ürünlerdeki çok sayıda benzer parçanın işleme problemlerini çözebilir ve çok çeşit, küçük partiler ve kısa üretim döngüleri olan ürünlerin geliştirilmesi için çok uygundur. Bu yöntemlerle, sadece takım maliyeti giderlerinden tasarruf edilmekle kalmaz, aynı zamanda üretim ve işleme döngüsü kısaltılabilir, üretim maliyeti düşürülebilir ve ürün kalitesi iyileştirilebilir. Bu işleme yöntemleri ve kullanım becerileri, benzer yapılara sahip CNC abkant pres bükme makinelerinde de uygulanabilir ve teşvik edilebilir.